随着医疗科技的进步,聚合物微针和载药微针技术逐渐成为现代药物递送系统中的重要组成部分。它们不仅突破了传统注射的痛点,还在精准药物递送和即时诊断领域展现出广阔的应用前景。作为国内领先的CDMO服务提供商,中新康明通过在微针技术研发、载药微针制备及聚合物微针制造方面的深厚积累,成功推出多款创新微针产品,并为客户提供从研发到产业化的一站式技术服务。

一、聚合物微针与载药微针的研发与制备:提升药物递送效率

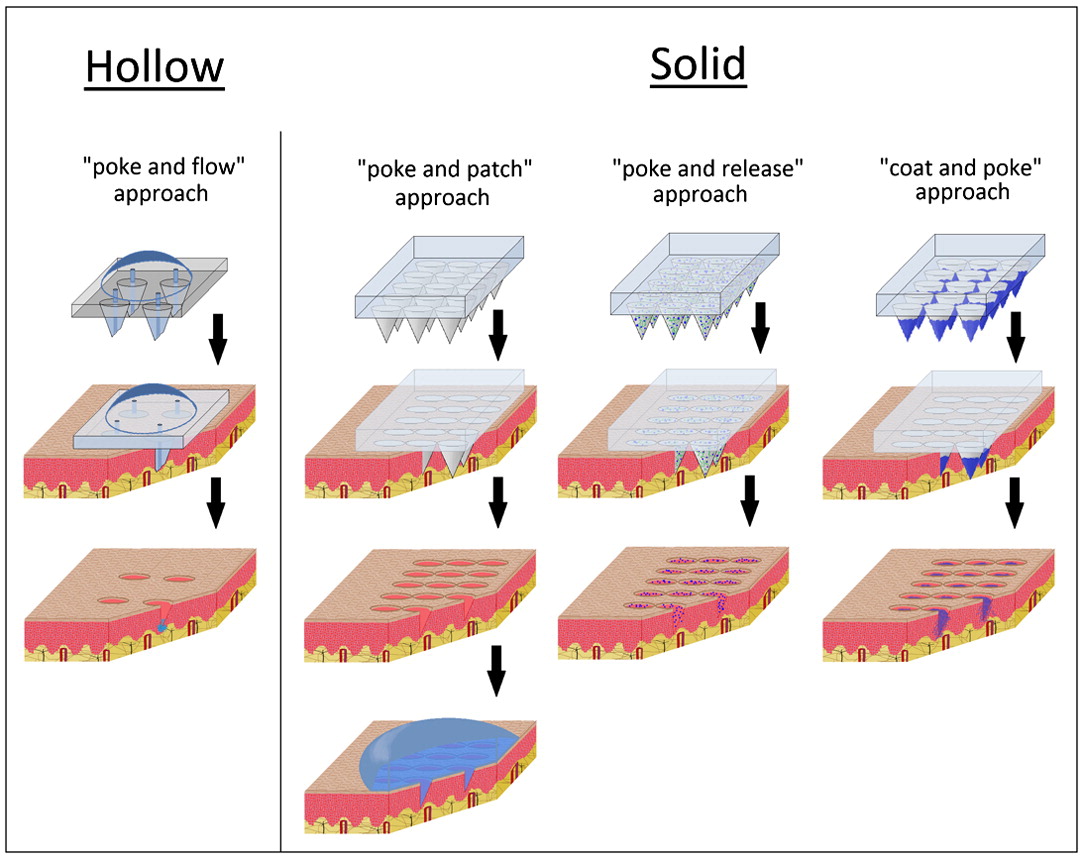

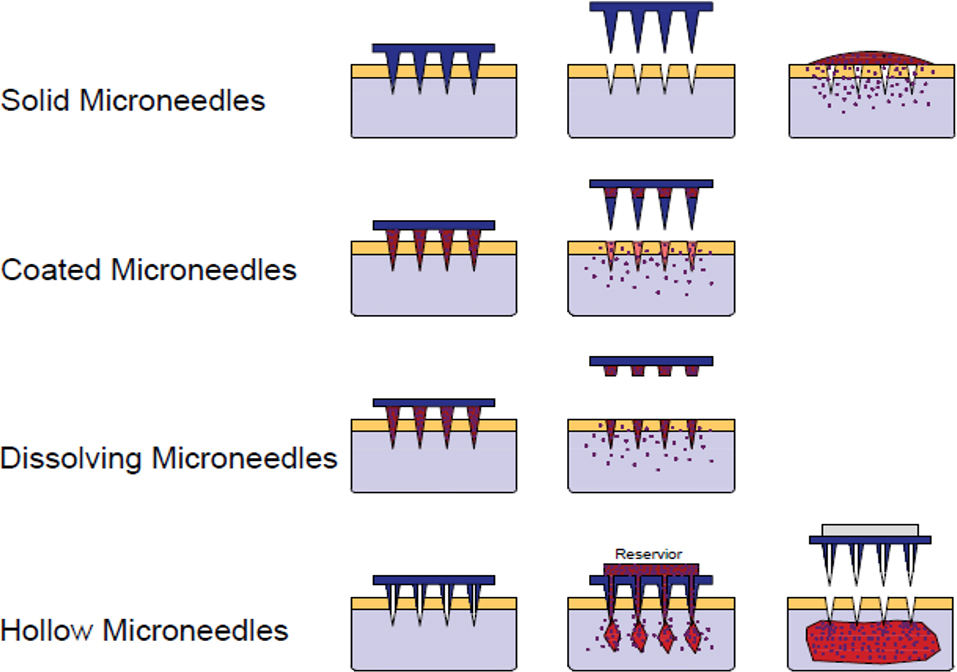

微针技术通过微米或亚微米尺寸的针尖实现药物或治疗剂的精确递送,而聚合物微针与载药微针的结合更是优化了药物的生物利用度,提高了治疗效果。中新康明结合先进的微针制备技术,开发了多种类型的微针系统,涵盖了聚合物微针和载药微针,并满足不同治疗需求,包括:

聚合物微针:

聚合物微针主要用于无药物负载的应用,其优点在于良好的穿刺性能、生物相容性及高效的皮肤渗透性。中新康明采用高分子材料(如聚乙烯醇、聚乳酸等)制备聚合物微针,能够满足从药物递送到生物样本采集等多种应用场景。

载药微针:

载药微针则将药物负载于微针阵列中,通过微针在皮肤表层的穿刺作用,精确地将药物送入皮下组织,实现精准的药物递送。中新康明的载药微针系统支持多种药物的负载,包括抗菌药物、疫苗、抗肿瘤药物等,能够提供定制化的药物递送解决方案。

二、微针制造技术:光刻法、复制模具法、3D打印法与微加工法的应用

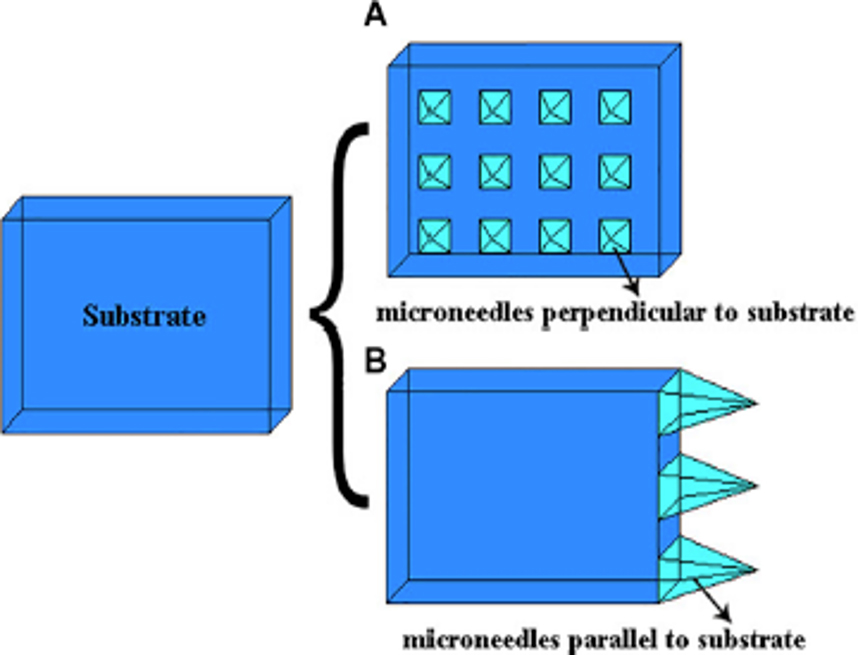

微针的制备工艺直接决定了其性能和效率,中新康明采用了多种先进的制造方法,确保微针系统的高质量和高效率:

光刻法:光刻法是一种通过精密控制光源的曝光模式,将微针的图案转移到基片上的技术。中新康明的光刻法可以实现微米级的尺寸控制,并确保微针的一致性,特别适用于大规模生产。

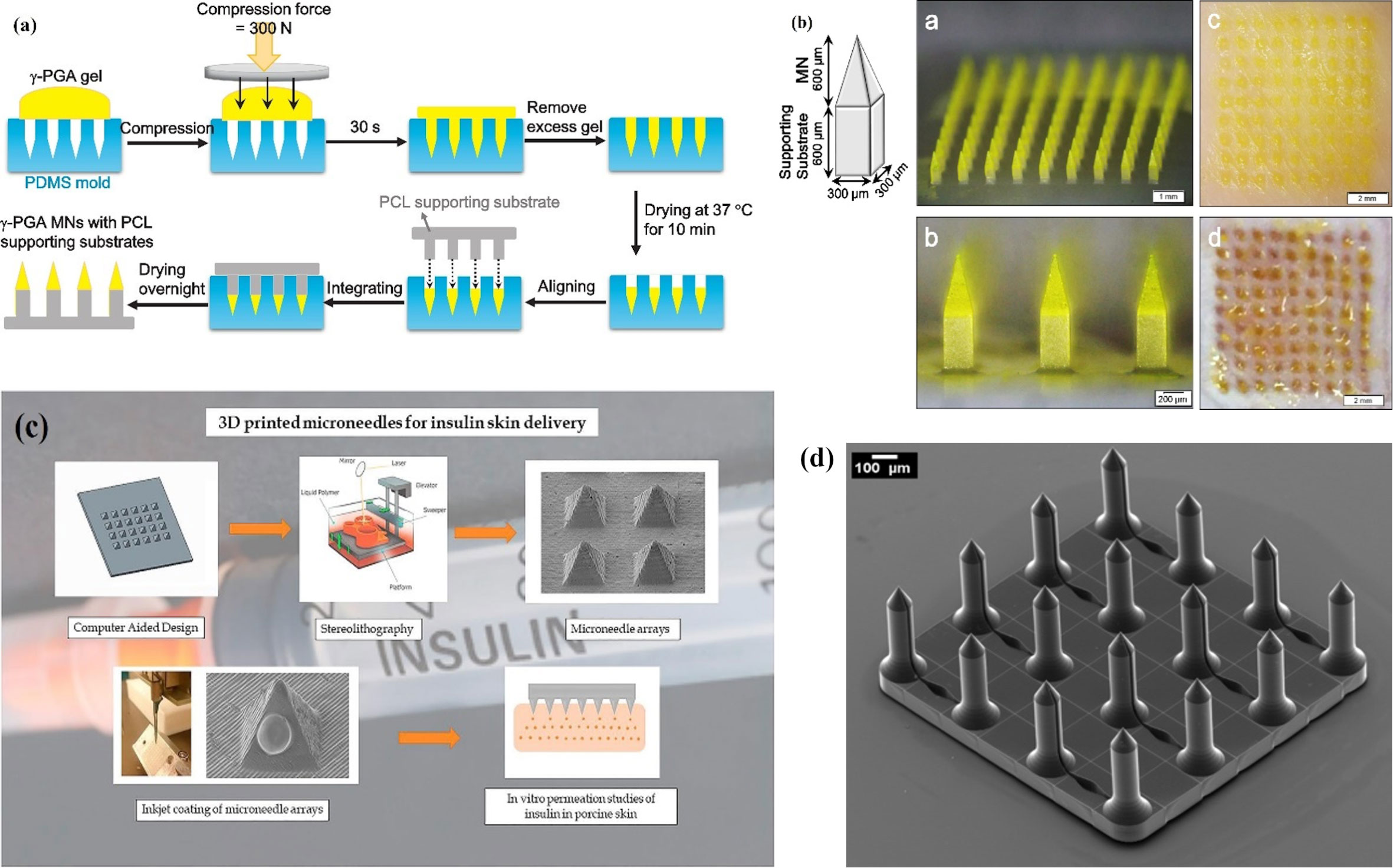

复制模具法:复制模具法是利用高精度模具生产微针阵列,能够批量生产高质量的微针,确保每一批产品的稳定性和一致性。通过优化模具的设计,中新康明能够为客户提供定制化的微针产品。

3D打印法:3D打印法能够根据客户需求定制不同形状和尺寸的微针。中新康明利用3D打印技术,不仅可以提供个性化的微针设计,还能快速响应市场需求,缩短产品开发周期。

微加工法:微加工法是通过精密加工设备进行微针的生产。中新康明在微加工技术方面积累了丰富经验,能够制造出各种类型的微针阵列,确保其在药物递送中的高效性和稳定性。

三、微针的检测与验证服务:确保产品质量与性能

为了确保聚合物微针和载药微针的质量,中新康明提供了一整套全面的检测与验证服务:

1. 物理性能测试:

穿刺强度与针尖形态分析:通过扫描电子显微镜(SEM)对微针的尺寸、形态及表面光洁度进行详细分析。

表面特性评估:利用原子力显微镜(AFM)等技术,检测微针表面的均匀性和完整性。

2. 药物释放测试:

药物释放速率:通过体外溶出实验,评估药物从微针中释放的速率和持续时间。

药物包封率与生物降解性:测试药物包封效果,并确保微针载体的降解性。

3. 生物兼容性与安全性评估:

细胞毒性测试:通过细胞培养实验测试微针是否对皮肤细胞或其他细胞产生毒性。

过敏性测试:确保微针在药物载体与皮肤接触后无不良反应。

4. 稳定性与一致性测试:

药物稳定性:确保药物在微针系统中的稳定性,并进行长期储存测试。

批间一致性:通过批间一致性验证,确保不同生产批次的微针在性能上的一致性。

四、CDMO服务:全流程支持,助力微针产业化

作为领先的CDMO服务提供商,中新康明在微针技术的研发、工艺优化、生产放大及注册申报等方面具备强大的技术实力和丰富经验。我们的CDMO服务覆盖了从研发初期到产品上市的全生命周期,确保客户能够高效实现从实验室研究到大规模生产的转化。

1. 处方与工艺开发:

我们根据药物的理化特性和临床需求,为客户设计最佳的微针载体体系,确保药物释放的持续性和稳定性。

2. 中试放大与技术转移:

中新康明提供符合GMP标准的中试生产车间,为客户提供批间一致性验证、关键工艺参数研究、技术转移及设备选型咨询。

3. 注册与法规支持:

我们帮助客户撰写微针产品的CMC文件,提供质量研究支持,并协助客户进行注册申报,加速产品上市。

五、总结:推动微针技术产业化的可靠合作伙伴

中新康明凭借其在微针技术和药物递送系统领域的深厚积累,以及强大的CDMO服务能力,已经成为国内外客户值得信赖的技术合作伙伴。我们致力于推动聚合物微针和载药微针技术的产业化,为全球药品递送技术的发展贡献力量。

无论是针对药物递送、疫苗接种,还是生物体液采样的微针解决方案,中新康明都将以其卓越的技术能力和服务优势,帮助客户实现从实验室研究到商业化产品的快速转化,推动微针技术在医疗健康领域的应用创新。

返回

返回